فرآیند تولید نخ از الیاف، که به عنوان ریسندگی الیاف شناخته میشود، یکی از جنبههای حیاتی صنعت نساجی است. این فرآیند برای تولید مواد اولیه برای تولید پوشاک، پارچهها، تشکها و محصولات نساجی دیگر بسیار حیاتی است. به مرور زمان، روشها و تکنیکهای مختلفی برای انجام ریسندگی توسعه یافته است، از روشهای مدرن ریسندگی الیاف تا روشهای سنتی.

در سالهای اخیر، تحولات چشمگیری در صنعت ریسندگی رخ داده است. فناوریهای نوین و سیستمهای پیشرفتهتر در جایگاه مهمی قرار گرفتهاند و این صنعت را به سمت بهرهوری بیشتر و کاهش مصرف منابع هدایت میکنند. از این رو، در این متن به معرفی روش های مدرن ریسندگی الیاف پرداخته و نگاهی به تحولات و تغییرات اخیر در این صنعت پرداخته خواهد شد.

روش های مدرن ریسندگی الیاف

روش ریسندگی ایرجت (Air Jet Spinning) :

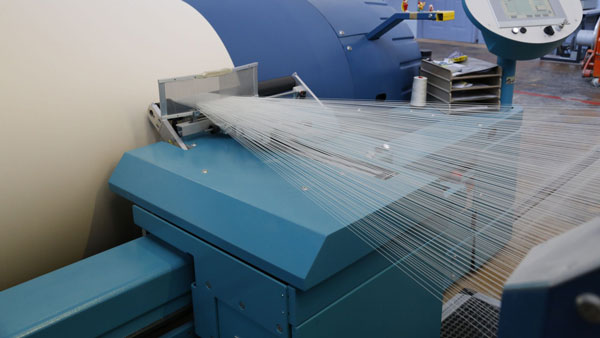

روش ریسندگی ایرجت یکی از روشهای مهم و نوین در صنعت نساجی است که به کمک جریان هوا و فشار بالا، اقدام به تولید الیاف مختلف میکند. این فرآیند با آمادهسازی مواد خام نظیر پنبه و پلیاستر به صورت الیاف کوتاه آغاز میشود. سپس این مواد به دستگاه ایرجت منتقل میشوند. ایرجت، دارای دو قسمت اساسی است: نازل و مخزن.

در قسمت نازل ایرجت، مواد خام تحت فشار هوا قرار میگیرند و جریان هوا با فشار بالا به سمت نازل هدایت میشود. نازل باعث جدا شدن مواد خام از یکدیگر و تشکیل الیافی بسیار نازک میشود. الیاف حاصل به سمت سفته یا چرخ ریسنده میپیچند و در اثر خنثی شدن هوا، جامد میشوند.

پس از اینکه الیاف تشکیل شدن، در مرحله ی بعدی الیاف از سفته یا چرخ جدا میشوند و به مراحل پساپردازش میروند که شامل کشش، آغشته کردن، خشک کردن، و برش دادن الیاف است. در نهایت، با انجام شدن مراحل پساپردازش، نخهای الیاف آماده برای استفاده در تولید محصولات نساجی با کیفیت میشوند.

روش ریسندگی چرخانهای (Rotary Spinning):

روش ریسندگی چرخانهای یکی از روشهای مهم در صنعت نساجی است که برای تولید نخ از مواد خام مثل پنبه یا پلیاستر به کار میرود. این روش از سال 1969 معرفی شده و تا به امروز توسعه یافته است، به طوری که سرعت تولید آن از 3000 دور در دقیقه به تا 150000 دور در دقیقه افزایش یافته است.

در این روش، ابتدا یک دسته از مواد خام مثل پنبه یا پلیاستر با استفاده از یک غلتک باز شده و از هم جدا میشوند. سپس این الیاف باز شده به سمت دستگاهی به نام “روتور” فرستاده میشوند. روتور یک دستگاه چرخان است که با سرعت بسیار بالا چرخش میکند.

تحت تاثیر این چرخش سریع روتور، الیاف تابیده و به شکل نخهای تبدیل میشوند. سپس نخهای تولید شده از سمت روتور خارج میشوند و بر روی بستهای نخپیچ قرار میگیرند. سرعت تولید نخ در این روش به حدود 200 متر در دقیقه میرسد.

روش ریسندگی چرخانهای به دلیل سرعت بالا در تولید نخ، بهبود کیفیت نخ تولیدی، و امکان تولید نخهای نازک مناسب است. این روش عمدتاً برای تولید نخهای با نمرههای کمتر (نخهای نازک) که برای تولید پارچهها و محصولات نساجی با بافت نازک استفاده میشوند، به کار میرود.

مزایای روش ریسندگی چرخانهای:

مزایای روش ریسندگی چرخانهای شامل سرعت بالا در تولید نخ (تا 150,000 دور در دقیقه)، کاهش هزینههای تولید پارچه، نیاز به نیروی کار کمتر، قابلیت رنگپذیری بهتر، نفوذ هوا و آب به نخها، و پرزدهی کمتر میباشد.

به علاوه، این روش امکان تولید به مقیاس بزرگتر و بهرهوری بیشتر را فراهم میکند. با این حال، باید توجه داشت که برای تولید نخهای بسیار ظریف، این روش مناسب نیست و نخ با الیاف درجه پایینتر تولید میشوند. همچنین، هزینه اولیه دستگاههای چرخانهای نسبت به روشهای دیگر بالا است.

روش ریسندگی ورتکس (Vortex Spinning):

در روش ریسندگی ورتکس، الیاف با استفاده از نیروی ورتکسی تشکیل میشوند. دستگاه ورتکس ساز نیروی ورتکسی را ایجاد کرده و مواد خام را به سمت سفته کشانده تا الیاف تشکیل شوند. این روش به دلیل توانایی تولید الیاف با ویژگیهای مختلف مانند نرمی و انعطافپذیری مناسب است.

یکی از فناوریهای نوین در صنعت نساجی است که از سال 1997 معرفی شده و به عنوان یک تکنولوژی پیشرفته در تولید الیاف شناخته میشود. این روش با ارتقاء و بهبود مزایای روش ریسندگی ایرجت توسعه یافته است.

در روش ورتکس، تولید نخ به کمک جریان هوای با فشار بالا و تأثیر یک تیوپ استوانهای به نام “ورتکس” انجام میشود. از آنجا که در این روش از ماشینهای چرخانهای و قطعات مکانیکی با سرعت بالا جلوگیری میشود، عملکرد سریعتر و بهرهورتری دارد.

مزایای روش ریسندگی ورتکس:

1. سرعت بالا: یکی از مهمترین مزایای این روش، سرعت بالای تولید نخ است. سرعت تولید میتواند به 500 متر در دقیقه برسد، که از روشهای قدیمی تر چون رینگ به طور چشمگیری بیشتر است.

2. کاهش مصرف انرژی و نیروی کار: استفاده بهینه از انرژی و کاهش نیاز به نیروی انسانی در این روش منجر به صرفهجویی در هزینهها میشود.

3. حذف بخشهای مکانیکی: در روش ورتکس، نیازی به بخشهای مکانیکی چرخانه و رینگ برای تولید نخ وجود ندارد که این موضوع به کاهش هزینههای تولید کمک میکند.

4. پرزدهی کمتر: نخهای تولید شده به این روش دارای پرزدهی ناچیز و بسیار کمتری نسبت به روشهای سنتی میباشند.

5. مناسب برای تولید محصولات خاص: به علت خواص مطلوب جذب رطوبت و کاهش گلولهشدن نخها، این روش برای تولید حوله و لباسهای ورزشی بسیار مناسب است.

روش ریسندگی اصطحکاکی:

ریسندگی اصطکاکی یک روش تولید نخ در صنعت نساجی است. در این روش، از ماشینی به نام DREF2 استفاده میشود. در ابتدا، الیاف خام توسط درام کاردینگ دوار باز میشوند. سپس این الیاف با نیروی گریز از مرکز از درام جدا میشوند و به دو درام چرخان هدایت میشوند. در این مرحله، الیاف به شکل پیچیدهای میچرخند.

سپس نخهای الیاف با استفاده از یک سیستم مشابه سیستم چرخانه ای یا روتور بر روی یک بوبین استوانهای پیچیده میشوند. وزن هر بوبین پس از پیچیدن نخ حدود 6 تا 8 کیلوگرم است و ازاین نخها برای تولید پتو، حوله و سایر منسوجات ضخیم استفاده میشوند.

مزایای روش ریسندگی اصطکاکی شامل سرعت بالای تولید، کاهش هزینههای تولید نخ نسبت به روش رینگ، تولید نخ با کیفیت بالا و خصوصیات مشابه نخهای تولیدی به روش رینگ و نخهای نرم میباشد.

از معایب این روش میتوان به استحکام کمتر نخهای اصطکاکی نسبت به نخهای چرخانهای، مصرف زیاد هوا و عدم یکنواختی در نخ اشاره کرد. اما با افزایش سرعت تولید، ممکن است عیوبی در نخها پیدا شود.

روش ریسندگی کامپکت یا فشرده (Compact Spinning):

یکی از روشهای پیشرفته در تولید نخ در صنعت نساجی است. این روش با استفاده از نیروی آیرودینامیکی و هوا، الیاف را پس از کشش متراکم میکند و نخهایی با ویژگیهای ممتازی تولید میکند.

مراحل این فرآیند شامل آمادهسازی مواد خام، کشش الیاف، متراکم کردن با استفاده از هوا، تبدیل به نخ، و پساپردازش میشود.

مزایای این روش شامل افزایش درهم تنیدگی نخ نسبت به روش رینگی، افزایش استحکام و ازدیاد طول نخ نسبت به روش رینگی، و تولید نخهای با ساختار نرم و پرزدهی بسیار کم میباشد.

با این ویژگیهای مثبت، روش ریسندگی کامپکت یا فشرده به عنوان یک گزینه مطرح برای تولید نخهای با کیفیت بالا و مقاومت بیشتر در صنعت نساجی شناخته میشود. از طرفی، این روش به دلیل نیاز به تاسیسات و تجهیزات خاصی، هزینه تولید نخهای ضخیمتر را افزایش میدهد.

همچنین، در صنعت نساجی روش سایرو یا دولا نیز مورد استفاده قرار میگیرد. این روش با هدف ایجاد نخهای بدون پرزدهی و با پرز کمتر استفاده میشود و الیاف تا قبل از تاب خوردن و یکی شدن جدا نگه داشته میشوند. این روش نیز مزایا و معایب خاص خود را دارد و بسته به نیازهای تولید مورد استفاده قرار میگیرد.

نتیجهگیری:

ریسندگی به عنوان یکی از مراحل اساسی در تولید نخها و الیاف مورد استفاده در صنایع نساجی، اهمیت بسیاری دارد. همچنین، انتخاب روش مناسب ریسندگی برای هر نوع الیاف و مصارف مختلف نقش حیاتی دارد.

از روشهای سنتی چون رینگ تا روشهای نوینی چون کامپکت، چرخانهای، و ورتکس، هر یک دارای ویژگیها و مزایا خود هستند که باید با توجه به نیازها و شرایط تولید در نظر گرفته شوند. انتخاب درست روش ریسندگی میتواند به بهبود کیفیت نخها، کاهش مصرف انرژی، و افزایش بهرهوری تولید کمک کند.

صنعت ریسندگی الیاف به سرعت در حال توسعه است و روشهای نوینتری به منظور بهبود مداوم عملکرد و کارایی در تولید نخها معرفی میشوند. این تحولات نه تنها به تولید محصولات با کیفیت بالا کمک میکنند بلکه به کاهش هزینهها و افزایش رقابتپذیری صنایع نساجی نیز منجر میشوند.

در نهایت، انتخاب روش مناسب ریسندگی الیاف و استفاده از تکنولوژیهای جدید در این زمینه میتواند به توسعه پایدارتر و بهرهورتر از منابع در صنعت نساجی کمک کند و تأثیر مثبتی بر روی بازار محصولات نساجی داشته باشد.